Der Treck der Giganten

Der Weg in den Himmel führt durch ein Nadelöhr. Denn bevor die Komponenten einer Windenergieanlage – Turmsegmente, Maschinengondel, Rotorblätter – unter höchsten technischen Anforderungen vor Ort installiert werden können und bis zu 140 Meter hoch aufragen, müssen sie erst einmal dort ankommen. Und das bringt aufgrund ihrer Größe und ihres Gewichts höchste logistische Anforderungen mit sich.

Wie Schaeffler hilft, mit neuen smarten Lösungen die Leistung von Maschinen und Anlagen zu erhöhen und die Betriebskosten zu senken, erfahren Sie hier.

Man kennt die überlangen Trailer mit den Rotorblättern vom Autobahnparkplatz – sie parken dort, mitunter bis zu 60 Meter lang, bis irgendwann nach 22 Uhr der Verkehr nachlässt und sie ihre Touren fortsetzen können. Da haben sie jedoch schon einige Hürden genommen. Autobahn kann jeder – denkt man wenigstens. Aber die vergleichsweise engen Radien der Autobahnauffahrten machen es schon mal nötig, die Ladung über die Leitplanken zu heben. Und irgendwann müssen die Spezialtransporter auch wieder abfahren und auf Landstraßen ihr Ziel erreichen. Klar, dass Windradhersteller über möglichst lange Distanzen die Bahn oder Binnenschiffe nutzen, um die Riesenbauteile zu verfrachten. Doch so oder so kommt die Stunde der Wahrheit, wenn es auf die Straße geht. Und das findet immer öfter statt, seit die Windenergie boomt.

Job ohne Routine

„Wir wissen, wann ein Transport startet“, erklärt Florian Dufresne, „aber sicher sein, wann er ankommt, können wir nie.“ So erstaunlich es klingt: Routine gibt es bei diesen Aufgaben nicht. Jede Strecke, jeder Transport ist anders. Auch wenn seine Funktionsbezeichnung beim Windenergieanlagenhersteller Senvion „Local Transport Manager“ lautet, dürfte Dufresne europaweit zu den erfahrensten Logistikern für Spezialtransporte von Windenergieanlagen zählen. Eintausend Transporte jährlich wickelt er ab.

Ein Job, bei dem er stets unterwegs ist? Nein, sagt Dufresne, er regele fast alles vom Schreibtisch aus. Ob er denn im digitalen Zeitalter auf eine Datenbank zurückgreifen könne, in der Kurvenradien, Durchfahrthöhen, Breite von Unterführungen und Tragfähigkeit von Brücken verzeichnet sind? Gibt es nicht, ist sein knapper Kommentar. Das Auskundschaften der jeweiligen Strecke ist Aufgabe der ausführenden Spedition – schließlich ist sie für den reibungslosen Transport verantwortlich. „Nur im Team mit deren Fahrern und Routenplanern können wir unsere Windenergieanlagen sicher an ihre jeweiligen Standorte transportieren. Und sie machen genau das, was eigentlich ein Widerspruch sein müsste – Schwertransporte und Improvisation. Aber tatsächlich ergeben sich immer unvorhersehbare Schwierigkeiten, die spontan vor Ort gelöst werden müssen“, sagt Dufresne voller Anerkennung.

Bladelifter hebt Rotor an

Wie etwa beim Rotortransport nach Lussac-les-Églises auf dem Hochplateau von Zentralfrankreich. Zuerst sah niemand eine Möglichkeit, die über 60 Meter langen Spezialtrucks durch die engen Straßen des jahrhundertealten Landstädtchens zu manövrieren. Aber dank der Technik ging es dann doch. „Wir haben die Rotorblätter einfach mit dem Bladelifter an einer Seite angehoben und so durch die Straßen bugsiert.“

Die Problemlösung mit den besonderen Hebefahrzeugen beschwor dafür ganz andere Herausforderungen herauf: Da sie ein stabiles Gegengewicht zu den riesigen Rotorblättern bilden müssen, sind sie extrem schwer – ein Bladelifter samt Rotorblatt bringt es auf 120 Tonnen. Damit werden besonders alte Brücken zu einem Problem. Ihre Tragfähigkeit reicht nicht aus. Hier legt das Team dann eine Schwerlastbehelfsbrücke über der eigentlichen Brücke aus.

60 Meter, 120 Tonnen, 10 Zentimeter

Fast noch größere Probleme als die 60 Meter oder 120 Tonnen können 10 Zentimeter bereiten: Da die Windräder immer höher werden, wächst auch der Durchmesser der Türme, die in mehreren Segmenten zum Aufbauort gebracht werden. Was jedoch nicht wächst, sind die Durchfahrtshöhen von Straßen- oder Bahnunterführungen. Bislang, betont Dufresne, habe es immer eine Lösung gegeben. Im Fall der Turmsegmente hilft die Technik der Trucks – die Spezialtieflader können ihre Ladeflächen hydraulisch bis auf 10 Zentimeter Bodenfreiheit absenken und schieben sich dann unter der Brücke durch. Allerdings dürfen die Trailer dann auf keinen Fall auf Bodenwellen aufsetzen. Und nach oben ist auch nur eine Handbreit Platz.

Logistik mit Diplomatie

So oder so: Einfallsreich sind die Strecken-Scouts der Speditionen auf jeden Fall. Die von ihnen ausgekundschafteten Routen besprechen sie mit dem Transportmanager Dufresne. „Den Kollegen von den Speditionen braucht man nicht viel zu sagen – das sind absolute Profis: Auf deren Planung kann ich mich 100-prozentig verlassen.“ Der Part des Senvion-Logistikers ist es dafür, mit den anderen Beteiligten zu sprechen, den Ämtern für die Genehmigungen, den privaten Autobahnbetreiber-Gesellschaften und vor allem mit den Leuten vor Ort. Er ist dann vor allem Diplomat, muss die Bürgermeister und Landräte beruhigen, dass die Spezialtransporter keine Schäden verursachen werden. Und erklären, warum der Treck der Giganten gerade durch diese Region fahren muss, auch wenn die Windenergieanlage an einem weit entfernten Ort errichtet werden soll. „Auf der kürzestmöglichen Route können wir nie fahren. Um einen Kilometer Entfernung zurückzulegen, sind die Konvois oft zehn, 15 oder mehr Kilometer auf der Straße unterwegs. Eine tragfähige Brücke liegt vielleicht fünf Kilometer weiter östlich, aber dann muss eine zu niedrige Unterführung weiträumig umfahren werden. So kommt Kilometer zu Kilometer, und immer wieder sind Genehmigungen einzuholen“, weiß Profi Dufresne.

Trotz intensiver Vorbereitungen und viel Erfahrung kann sich immer Unvorhergesehenes ereignen. Einmal, erzählt Dufresne, hatte es eine unangekündigte Baustelle gegeben – die betroffenen Trucks steckten drei Wochen lang fest. Vorwärts zu fahren ist schon extrem anspruchsvoll, aber rückwärts geht es mit einem 60-Meter-Trailer eigentlich nie.

Anlagen werden immer größer

Je weiter die Entwicklung noch leistungsfähigerer Windräder voranschreitet, desto schwieriger werden die Transporte – denn mehr Leistung bedeutet auch höhere Türme, schwerere Gondeln und längere Rotorblätter. Statt schwieriger würde Dufresne eher anspruchsvoller sagen – oder herausfordernder. „Das schnelle Größenwachstum in der Technik führt dazu“, macht er die Tragweite klar, „dass unsere Erfahrungen mit bestimmten Strecken sehr schnell wertlos werden.“ Was bei 120 Tonnen gerade noch geht, kann bei 140 Tonnen versagen. „Sogar vertraute Routen, die wir bereits mehrfach genutzt haben, müssen wir immer wieder mit neuen Augen sehen.“

Herausforderungen vor der Haustür

Angesichts der vielen Herausforderungen bei Landtransporten muss es doch ein Kinderspiel sein, die Komponenten für Offshore-Anlagen an die Aufbauorte auf See zu bringen. Doch auch der Seetransport kennt Nadelöhre. Beispiel: Die am Labradorhafen in Bremerhaven produzierten Bauteile für Windenergieanlagen sind mittlerweile so groß, dass sie nicht mehr durch die enge Schleuse am Fischereihafen zum seeseitigen Verladekai geschippert werden können. Statt den einfachen Weg über das Wasser nehmen die Bauteile nun die Straße quer durch den Ort – per Schwertransport. Erst dann heißt es rauf aufs Spezialschiff und Kurs offene See. Dort – irgendwo weit draußen – hebt sich das Schiff dann auf riesigen Stahlstreben hoch aus dem Wasser und mutiert zur Montageplattform der Türme, Gondeln und Rotoren. Nur der Wind kann jetzt noch als Widersacher den Aufbau verzögern. Aber wegen des Windes ist man schließlich hier.

1,148 Mio. Menschen

sind weltweit in der Windenergiebranche beschäftigt. 2009 waren es noch 500.000. Insgesamt erwirtschaftet der Sektor 94 Milliarden Euro Umsatz jährlich. Aufgrund fallender Preise und wachsenden Konkurrenzdrucks, vor allem aus Asien, kämpfen aber viele Hersteller ums Überleben. Weltweiter Marktführer für On- und Offshore-Anlagen ist die dänische Vestas Wind Systems A/S mit einem Umsatz von zehn Milliarden Euro (2018). Auf Platz 2 rangiert Siemens Gamesa, auf Platz 3 der chinesische Hersteller Goldwind.

Quellen: IRENA, REN21, GWEC

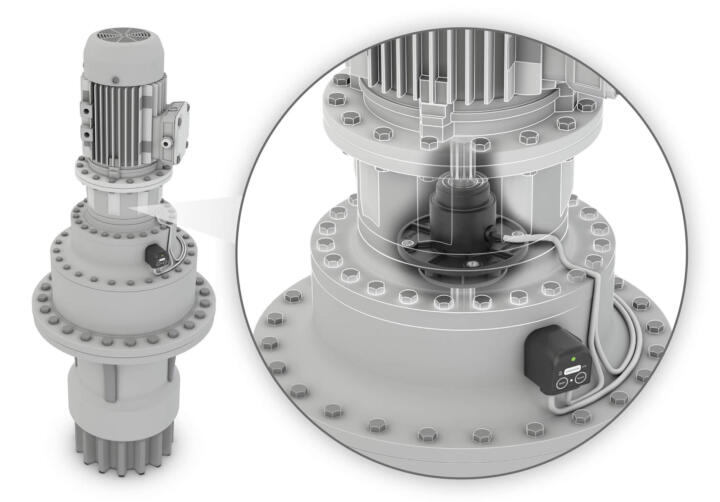

Schaeffler erhöht Windeffizienz

Getriebe, Rotorwelle, Generator, Windnachführung, Blattverstellung – Schaeffler produziert seit über 30 Jahren Lagerlösungen, Analyse- und Monitoringtools für Windenergieanlagen. Neu im Portfolio ist ein vorausschauendes Monitoring. Zusammen mit Bonfiglioli, Marktführer bei Getrieben für die Windnachführung und Blattverstellung, hat Schaeffler ein kompaktes Industrie-4.0-Paket entwickelt. Es kombiniert die Messsysteme SmartCheck (am Gehäuse) und TorqueSense (auf der Welle) zu einem neuen Zustands- und Drehmoment-Überwachungssystem. Damit werden nicht nur Lastspitzen und deren Häufigkeit detektiert und begrenzt, sondern durch die SmartCheck-Schwingungsdiagnose auch beginnende Schäden frühzeitig erkannt. Großer Vorteil dadurch: Reparaturen können geplant und an windarmen Tagen durchgeführt werden.