Eine besonders runde Sache

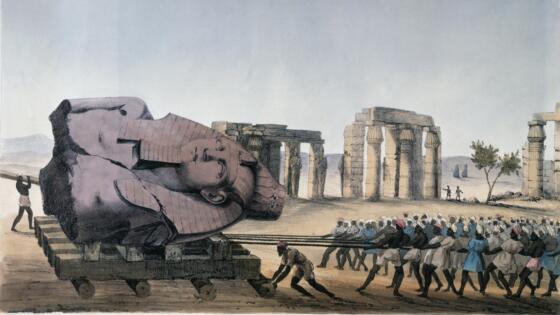

Was rollt, reibt wenig – damit ist das so einfache wie geniale Grundprinzip eines Kugellagers auch schon beschrieben. Sein Standardaufbau ist seit Ewigkeiten immer derselbe: ein Außenring, ein Innenring und ein Käfig, der die namensgebenden Kugeln in gleichem Abstand zueinander hält. Fertig. So sah schon das erste moderne Kugellager aus, für das der Brite Philip Vaughan im Jahr 1794 das Patent erhielt. Bei seinem Entwurf liefen die Kugeln in tiefen Rillen und wurden mit einem Stopfen versiegelt. Es war für die Verwendung in Achsen vorgesehen – und damals noch eine exotisch-neue Technologie. Heute sind Kugellager längst Standardbauteile, die weltweit milliardenfach im Einsatz sind. Die größten von ihnen stecken in Autos, Flugzeugen, Windrädern und Kränen. Die kleinsten versehen in Zahnarztbohrern oder Computer-Festplatten klaglos ihren Dienst. Selbst Alltagsgegenständen wie Staubsaugern, Rollkoffern, Plattenspielern oder Küchenmaschinen verhelfen die Lager zum richtigen Dreh. Experten gehen heute davon aus, dass insgesamt über 100.000 verschiedene Bauformen und Varianten von Kugellagern existieren. Und es gibt noch viel mehr verschiedene Arten von Lagern, es müssen keine Kugeln sein. Es gibt Nadelrollenlager, Pendelrollenlager, Zylinderrollenlager oder auch Gleitlager, Linearlager und Axiallager. Kurz: Ohne die weitgehend unsichtbaren Helden des Alltags würde die Welt ganz einfach stillstehen.

Die Kugelmühle bringt den Durchbruch

Herzstücke der Lager sind die Kugeln – im Fachjargon auch Wälzkörper genannt. Sie entscheiden darüber, wie leichtläufig ein Lager ist. So war Vaughans erstes Kugellager zwar ein technologischer Sprung gegenüber den zuvor verwendeten schwergängigen Gleitlagern für Achsanwendungen. Die in seinem Lager eingesetzten, per Eisenguss handgefertigten Metallkugeln waren aber alles andere als Präzisionsanfertigungen: Sie mussten aufwendig per Hand entgratet und dann möglichst rund geschliffen werden. Im Vergleich zu heutigen Kugellagern rumpelte die Erfindung des Briten auch mehr, als dass sie wirklich leicht lief. Dieser Fortschritt wurde erst durch die Erfindung eines gewissen Friedrich Fischer möglich. Nach Jahren der Bastelei in seiner Werkstatt war es dem Schweinfurter Schlosser und Dreher 1883 zum ersten Mal gelungen, mit der von ihm entwickelten „Kugelmühle“ gehärtete Gussstahl-Kugeln exakt gleich groß, genau rund und im industriellen Maßstab zu fertigen.

Infobox: Schaeffler yesterday – Blick in die Geschichte

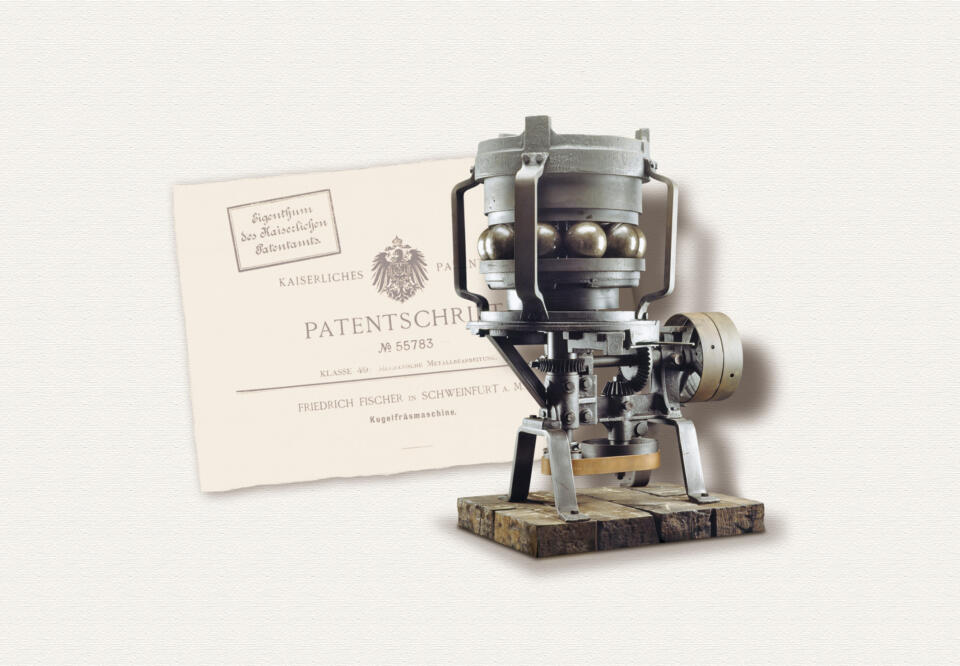

Grundlagen im 19. Jahrhundert:

1883: Friedrich Fischer konstruiert die erste Kugelschleifmaschine.

1890: Friedrich Fischer erhält vom kaiserlichen Patentamt das Patent Nr. 55783 für seine Kugelfräsmaschine.

Präzision im 21. Jahrhundert

Wälzkörper in Kugellagern bestehen hauptsächlich aus den Werkstoffen Stahl und Keramik. Stahlkugeln werden vorrangig mit einer Größe zwischen 1 und 100 Millimeter eingesetzt, Keramikkugeln sind zwischen 3 und 50 Millimeter groß. Anwendungsbereiche sind Aerospace sowie die Industrie- und Automobiltechnik.

Kugelschleifen früher und heute

Mit einer Schleiftechnik, die zuvor beim Murmelschleifen eingesetzt wurde, erreichte Fischer in der Produktion Genauigkeiten von bis zu 20 Mikrometern. Eine bis dato unbekannte fertigungstechnische Präzision. Zum Vergleich: Das Haar eines Mitteleuropäers ist schon 70 bis 80 Mikrometer dick. Die 1890 patentierte Kugelmühle brachte den weltweiten Durchbruch für die Kugellager – sie liefen mit Fischers Präzisionskugeln runder denn je. Denn je näher die Metallkugeln der idealen geometrischen Form kommen, desto geringer ist der Reibwiderstand, den sie bieten.

Die heute von Schaeffler produzierten Kugellager-Kugeln erreichen sogar Genauigkeiten im einstelligen Mikrometerbereich. Für das menschliche Auge sind solche minimalen Unterschiede in der Beschaffenheit der silbrig glänzenden Wälzkörper nicht zu erkennen. Nicht nur wegen der Perfektion der Oberflächen, sondern auch, weil die Kugelproduktion so rasend schnell vonstatten geht: Im Sekundentakt spucken heutzutage ratternde Maschinen schiere Massen an Metallkugeln aus. Im Gegensatz zu den Zeiten von Kugelpionier Fischer kommt für die Produktion der allgegenwärtigen Wälzkörper heute längst keine Gusstechnik mehr zur Anwendung. Das fertigungstechnisch anspruchsvollste Bauteil eines Lagers entsteht heute, ob klein oder groß, stets in sieben Stufen: Drahtabschnitt, Pressen, Flashen, Härten, Schleifen, Vorläppen und Endläppen.

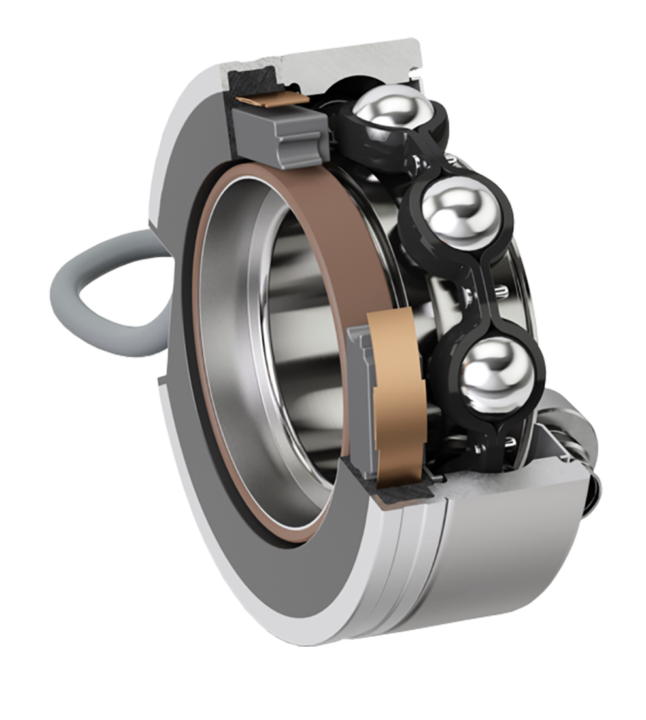

Sensoren an Bord

Wälzlager waren lange Zeit das klassische Beispiel für durch und durch analoge Bauteile. Mit der Einführung von sogenannten Sensorlagern hat sich das geändert. Solche Lager stellen gleich mehrere Messgrößen für die Maschinen- und Prozessüberwachung zur Verfügung – und machen als Bindeglied zwischen Mechanik und Elektronik Industrie-4.0-Lösungen möglich. Mittels der Überwachung von Messwerten zur Drehzahl, Temperatur oder Kraftbelastung wird eine Fernüberwachung von Baugruppen möglich. Drohende Defekte lassen sich auf diese Weise in auffälligen Änderungen der Signalkurven erkennen, bevor es zu einem teuren Stillstand der gesamten Maschine kommt. Zudem können durch die digitale Dauerüberwachung bisher nötige Wartungsintervalle eingespart werden.

Wo Stahlkugeln an Grenzen kommen

Stahlkugeln in Lagern für Elektromotoren oder -generatoren verschleißen vergleichsweise schnell. Für solche Anwendungen kommen daher auch Kugeln aus Keramik zum Einsatz. Sie werden aus Keramikpulver hergestellt, das in Form gepresst und in einem Hochofen verschmolzen wird. Da der Werkstoff isolierend ist, sind Stromschäden ausgeschlossen. Keramikkugeln lassen ein Lager also auch ohne Schmierfilm etwas länger ohne Schäden laufen als Stahlkugeln. Wegen ihrer teureren Produktion kosten Keramikkugeln allerdings bis zu zehn Mal mehr als ihre Verwandtschaft aus Stahl. Dafür bieten sie aber längere Wartungsintervalle. Typische Einsatzorte für Keramikkugeln sind daher Lager in Generatoren für Windkraftanlagen: Dort helfen sie, den kostspieligen Einsatz von Wartungskränen einzusparen.

21,26 Meter

So weit rollte die rundeste aller Schaeffler-Kugeln. Den Rekord stellte das exakt 500 Gramm schwere und fünf Zentimeter im Durchmesser große Hightech-Produkt im Rahmen einer japanischen Fernsehsendung auf. Dem Motto der Show „Handarbeit gegen Hightech“ nach trat ein Schaeffler-Team gegen eine Glaskugel aus einer Manufaktur in Yokohama an. Die Triondur-C-beschichtete Schaeffler-Kugel mit einer Rundheit von 160 Nanometern unterlag zwar der Glaskugel aus Japan, die 30 Meter schaffte – stellte aber trotzdem einen neuen Rekord auf. Die „Niederlage“ schmerzte keineswegs. Sie war zu erwarten gewesen: Die Form der Bahn und das geringere Gewicht verschafften der Glaskugel einen Vorteil.

Der Weg zur perfekten Kugel beginnt als Stahldraht. Aufgewickelt zu großen Spulen wird er auf eine sogenannte Kugelpresse gestellt, in die Maschine eingezogen und abgeschnitten. Zwei Halbkugelformen, die mit einem Druck von rund zehn Tonnen aufeinanderpressen, bringen die Drahtabschnitte dann in Kugelform. Ein Pressling mit sogenanntem Saturnring und Pol entsteht. Im folgenden Schritt, dem Flashen, werden diese Unebenheiten abgearbeitet – die Kugel wird runder. Anschließend werden die Rohkugeln gehärtet. Das geschieht, indem sie im Ofen erhitzt und anschließend in Öl wieder abgekühlt werden. So ordnet sich die Atomstruktur der Kugeln, was sie widerstandfähiger macht. Beim Schleifen, Vorläppen und Endläppen werden die Kugeln mit Hightech-Stoffen wie Keramiken oder auch Diamant-Pulver bearbeitet. Rundheit und Rauheit werden zur Qualitätssicherung an zufällig ausgewählten Kugeln in speziellen Messräumen geprüft. Dann folgt das Waschen, eine Oberflächenprüfung – von jeder einzelnen Kugel – und zuletzt die Verpackung.