Höhenluft und Riesenkräfte

Vor dem Hintergrund ambitionierter Klimaziele und eines stetig steigenden Nachhaltigkeitsbewusstseins in der Gesellschaft kommt der regenerativen Energiegewinnung einschließlich der Windkraft als zentraler Baustein eine wachsende Bedeutung zu. Das Wachstum hin zu Multi-Megawatt-Windkraftanlagen führt zu höheren Lasten und Momenten, die die Komponenten immer stärker beanspruchen. Gleichzeitig verursachen, im Falle eines Ausfalls, Stillstandszeiten und Wartungsarbeiten insbesondere bei Offshore-Anlagen immer höhere Kosten.

Erste 16-MW-Turbine im Netz

Der chinesische Energieversorger Three Gorges Energy hat die weltweit erste 16-Megawatt-Offshore-Windturbine an das Stromnetz angeschlossen. Dieser Koloss mit einer Turbinenhöhe von 152 Metern und einem Rotordurchmesser von 252 Metern kann saubere Energie für etwa 36.000 chinesische Haushalte liefern.

„Unsere Kunden fordern zuverlässige Komponenten, die die zunehmende Leistungsverdichtung in Windkraftanlagen ermöglichen. Mit dem Wind-Power-Standard sorgen wir bereits seit über zehn Jahren – und bisher bei über einer Million Lager – für höchste Qualität“, sagt Bernd Endres, Leiter der Business Unit Wind bei Schaeffler.

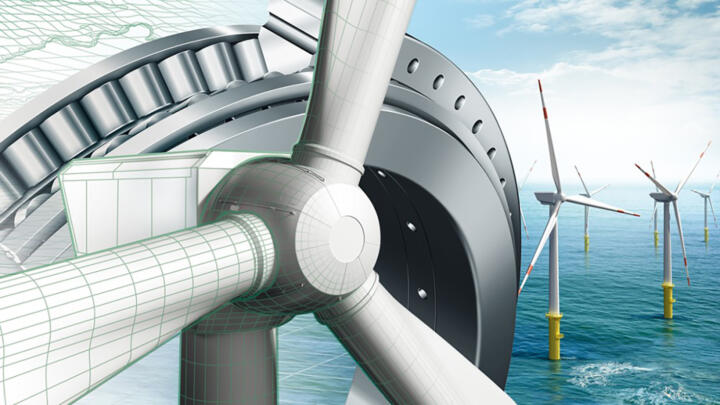

Als Marktführer und strategischer Entwicklungspartner bietet der global tätige Automobil- und Industriezulieferer Schaeffler seit rund 40 Jahren zuverlässige Lagerlösungen für On- und Offshore-Windkraftanlagen. Wälzlager von Schaeffler sind dabei weltweit in jeder zweiten bis dritten Windkraftanlage zu finden. Schaeffler hat für Windkraftlager bereits vor über zehn Jahren einen Wind-Power-Standard eingeführt, der den hohen Anforderungen an die Zuverlässigkeit von Anlagen und deren Komponenten Rechnung trägt. Mit diesem Standard für Produkte und Prozesse werden höchste Qualitätsmaßstäbe für diese Lager sichergestellt wie sie beispielsweise auch in der Automobilindustrie oder in der Luft- und Raumfahrt umgesetzt werden. Anfang des Jahres hat Schaeffler jetzt das millionste Lager nach dem Wind-Power-Standard gefertigt und ausgeliefert.

Langjährige Erfahrung und umfassendes System-Know-how

Um die hohen Standards sicherzustellen, setzt Schaeffler über die gesamte Prozesskette hinweg in enger Zusammenarbeit mit Kunden und Lieferanten auf abgestimmte und transparente Prozesse, ein definiertes Änderungsmanagement, eine strenge Qualitätsüberwachung und eine umfangreiche Dokumentation. Eine gezielte Lieferantenentwicklung sichert höchstes Qualitätsniveau von Beginn an.

Mehr zum Thema Schaeffler in der Windkraft lesen Sie HIER

Interne Audits überwachen die Einhaltung der strengen Qualitätsvorgaben, die weltweit für alle Entwicklungs- und Konstruktionsteams sowie für alle Fertigungsstätten gelten, die Lager für Windkraftanlagen auslegen und herstellen. Neben der langjährigen Erfahrung und dem umfassenden System-Know-how der Spezialisten bei Schaeffler sichern insbesondere hochmoderne Berechnungs- und Simulationsprogramme eine optimale Auslegung der Windkraftlager. Ergänzt und validiert werden die Berechnungen auf leistungsfähigen Prüfständen. Mit dem Großlagerprüfstand „Astraios“ bietet Schaeffler hier insbesondere für Rotorlager umfassende Testmöglichkeiten.

Zweites Leben für Rotorblätter

Viele Rotorblätter von Windkraftanlagen der ersten Generationen erreichen jetzt das Ende ihrer Lebensdauer. Das Problem: Auch wenn an Recyclingverfahren geforscht wird, sind die meist aus glasfaserverstärktem Kunststoff, kurz GFK, gefertigten Flügel noch kaum recyclingfähiger Sondermüll. Es sei denn, man nutzt sie zweckentfremdet und nachhaltig weiter, zum Beispiel wie hier gezeigt in der dänischen Stadt Aalborg als stylischer Fahrradunterstand.