So wird Bob zum Ökobaumeister

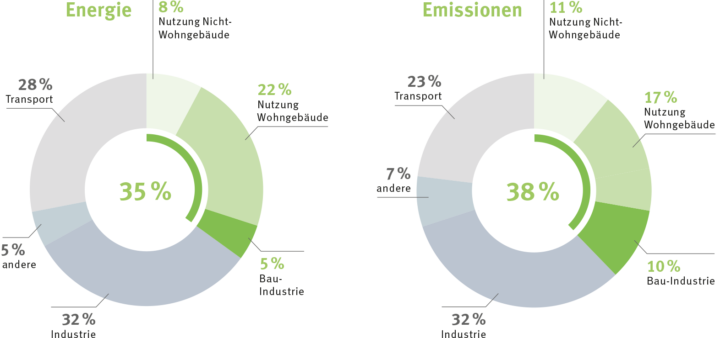

Lange hat sich die Bau- und Immobilienbranche auf die Reduzierung des Energieverbrauchs und der Emissionen in der Nutzungsphase der Gebäude fokussiert – was als weltweiter Energiefresser Nummer eins unverändert richtig ist (siehe Diagramm). Doch es wird zunehmend wichtiger, sich ebenfalls mit dem Energieaufwand für den Bau und die dafür benötigten Materialien zu befassen. Um wirklich CO2-neutral sein zu können, wird es sogar erforderlich sein, den gesamten Lebenszyklus von Gebäuden zu betrachten – vom Abbau der eingesetzten Ressourcen bis hin zum Rückbau und der Entsorgung der Baustoffe.

Der Anteil des Gebäudesektors am weltweiten Energieverbrauch und CO2-Ausstoß

Quelle: Global Status Report for Buildings and Construction 2020

Diesen Energieaufwand für Herstellung, Transport, Lagerung und Entsorgung der eingesetzten Materialien bezeichnet man als „graue Energie”. Abhängig von Materialien und gewähltem Effizienzstandard kann der Anteil der grauen Energie, die im Gebäude verbaut ist, bis zu einem Drittel der Gesamtenergie und -emissionen betragen, die während der Nutzung anfallen. Laut der Internationalen Energie Agentur (IEA) gehen im Durchschnitt fünf Prozent des weltweiten Energiebedarfs und zehn Prozent der weltweiten CO2-Emissionen auf das Konto des Bausektors. Auch die Entsorgung muss in den Blickpunkt gerückt werden. In Deutschland beispielsweise verursacht der Bausektor 53 Prozent des landesweiten Abfallaufkommens. Ein Teil davon ist Sondermüll, der nur unter (auch energetisch) großem Aufwand getrennt und wiederverwertet werden kann.

Diese Fakten geben einen Eindruck, welchen Einfluss der Bausektor auf den Verbrauch von Ressourcen, auf CO2-Emissionen und die Entsorgung hat. Sie zeigen, warum es dringend notwendig ist, sich über alternative Baumaterialien mit einer besseren Klimabilanz Gedanken zu machen. Solche innovativen Lösungen gibt es bereits auf dem Markt. Zum Beispiel die Wiederentdeckung des Holzbaus.

Einsatz von nachwachsenden Rohstoffen

Holz hat als Baustoff viele Vorteile. Es wächst nach, speichert CO2 in der Wachstumsphase und gibt Sauerstoff ab. Besonders wichtig: Holz und auch Bambus sind in vielen Ländern regionale Baustoffe. Holz wird heute schon für große Projekte bis hin zu Hochhäusern eingesetzt und kann Beton oder Stahl ersetzen. 2019 wurden weltweit drei Wolkenkratzer fertiggestellt, die einen Holzanteil von mindestens 75 Prozent haben: das Dushan Shuisi Building in China (99,9 Meter hoch), der norwegische Mjøsa Tower (85,4 Meter) und das Wiener HoHo (84 Meter). Weitere, unter anderem ein 73-Meter-Schlacks in Amsterdam, sind in Bau oder Planung. Auch bei solchen Großbauten kommt kreuzweise verleimtes Holz, sogenanntes CLT (Cross Laminated Timber), zum Einsatz. Durch die zweiachsige Lastabtragung des CLT können damit erstellte Holzbauten sogar in erdbebengefährdeten Gebieten errichtet werden.

Generell hat Holz neben seiner CO2-Freundlichkeit weitere Vorteile: Es ist leichter als Stahl und Beton und kann daher auch einfacher in vorgefertigten Elementen angeliefert werden. Außerdem verfügt es als von Natur aus schlechter Wärmeleiter über gute Dämmeigenschaften (übrigens genauso im Bereich der Akustik). Auch der Rückbau von Holzbauten ist weniger umweltbelastend als bei klassischen Gebäuden.

Für die Dämmung von Bauten lassen sich ebenfalls nachwachsende Rohstoffe einsetzen – zum Beispiel Holzfasern, Schafwolle, Seetang, Flachs, Hanf oder Stroh. Viele dieser Materialien wurden bereits vor Jahrhunderten als Baumaterial verwendet und erleben jetzt eine Renaissance. Aber wie beim Holz muss sich die Frage gestellt werden: Wachsen solche Rohstoffe schnell genug nach, um damit den enormen Materialbedarf der Branche zu decken? Oder zumindest in einem solchen Umfang, dass sich die Klimabilanz durch ihren Einsatz merklich verbessern kann? Aktuell ist der Holzmarkt weltweit leergefegt und die Preise sind in neue Rekordhöhen geschossen. Dennoch können die derzeit verfügbaren Potenziale der weltweiten Holzernte laut einer Studie des Potsdam-Instituts für Klimafolgenforschung (PIK) den Großteil des Bedarfs einer holzbasierten Bau-Wende decken, wenn der aktuelle Platzbedarf zugrunde gelegt wird.

Weitere spektakuläre Holzbauten

Klimapositive Baustoffe

Die aus sechseckigen Kunststoffelementen bestehende Fassade der Audi-Niederlassung am Münchner Trudering ist mehr als eine schicke Hülle – sie ist ein CO2-Speicher. Denn bei der Herstellung des Kunststoffes hat der Hersteller „Made of Air“ der Luft mehr CO2 entzogen, als durch den Produktionsprozess entstanden ist. Grundlage solcher CO2-negativer Materialien ist der thermo-chemische Prozess der Pyrolyse, bei dem organische Abfälle wie Sägemehl, Gras, Laub und Baumschnitt, aber auch Industrieabfälle bei sauerstofffreier Erhitzung (400–700 °C) aufgespalten werden. Dabei entstehen Biokohlenstoffe, die – zum Beispiel als Erdölersatz – als Basis für eine Vielzahl an Materialen auch im Bausektor dienen. Die Firma „carbonauten“, ein weiterer Pionier der CO2-negativ-Technologie, will den – zwei weitere Vorteile – nicht brennbaren und sehr leichten Biokohlenstoff als Grundmaterial für Beton, Asphalt, Mauerwerke, Wandaufbauten, Rahmenprofile, Boden-, Wand- und Deckenplatten und sogar für thermosolare Dächer und Fassaden einsetzen. Laut „carbonauten“ speichert jede Tonne Biokohlenstoff 3,3 Tonnen CO2-Äquivalent. Das soll nicht der einzige Beweis seiner Nachhaltigkeit sein: Beide Anbieter betonen, dass das Herstellungsverfahren mehr Energie produziert, als es benötigt. Diese Überschüsse können in Fernwärme oder Ökostrom umgewandelt werden.

Zementfreier Beton

Das schwarze CO2-Schaf der Baubranche ist die Zementherstellung. Sie allein soll für sieben bis acht Prozent der weltweiten CO2-Emissionen verantwortlich sein. Bei der Herstellung von einer Tonne Zement werden rund 600 Kilogramm CO2 in die Luft geblasen. Aber auch in diesem Bereich gibt es vielversprechende Innovationen.

Unter anderem den ebenfalls CO2-negativen und zementfreien Baustoff „CarbiCrete“ des gleichnamigen kanadischen Start-ups. Dort ersetzt die bei der Stahlproduktion anfallende Schlacke als Mahlgut den Zement als Bindemittel. Der damit versehene Frischbeton wird in Formen für Hohlblocksteine gegossen und dort in einer Kohlendioxidatmosphäre gebrannt. Dabei wird mehr CO2 gebunden, als bei der gesamten Fertigung freigesetzt wird. Weiterer Vorteil: Die Abbindezeit der Betonsteine verkürzt sich von 28 Tagen auf 24 Stunden. Noch ist das Verfahren in der Erprobung. Einem Praxiseinsatz könnte auch der Preis des speziellen Brennofens im Wege sein, der laut der „Deutschen Bauzeitung“ bei umgerechnet rund zwei Millionen Euro liegen soll.

Wissenschaftler vom Institute of Industrial Science der University of Tokyo haben eine Methode entwickelt, zementfreien Beton mithilfe von Alkohol als Bindemittel herzustellen. Um ein belastbares Endprodukt zu erhalten, haben die Forscher jahrelang systematisch das richtige Mischverhältnis von Sand, Alkohol, Katalysator und Dehydrierungsmittel ermittelt sowie die passenden Heiztemperaturen und Reaktionszeiten festgelegt. Weiterer großer Vorteil der Methode: Dort kann Wüstensand eingesetzt werden, der für herkömmliche Verfahren zu rund ist.

Dr. Gnanli Landrou, Professor für nachhaltiges Bauen an der ETH Zürich, hat eine chemische Mischung namens Oxacrete entwickelt. Sie verflüssigt Lehm, der dann statt Zement als Betonbindemittel eingesetzt werden kann. Da der Lehm bei den meisten Baustellen ohnehin als Aushub anfällt, soll mit dieser Technologie nicht nur die CO2-Bilanz verbessert, sondern laut Landrou auch bis zu 20 Prozent Baukosten eingespart werden. Da freuen sich Baumeister, Bauherr und die Umwelt gleichermaßen.

Weitere Informationen

Made of air

carbonauten