Von der Idee zum Erfolg

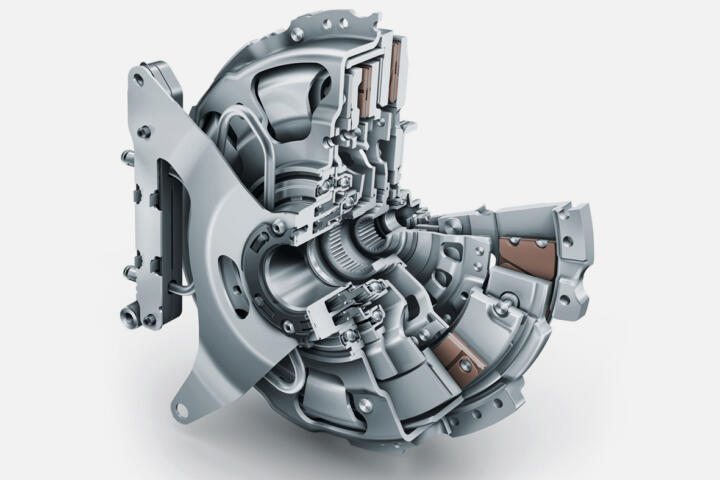

Die trockene Doppelkupplung

Was für über 15 Millionen Autofahrer heutzutage selbstverständlich ist, hat letztlich eine fast 100-jährige Entwicklungsgeschichte hinter sich: das Doppelkupplungsgetriebe. Eine erste frühe Art des Zweigang-Doppelkupplungsgetriebes baut Morgan bis 1931 mit zwei Antriebsketten zum Hinterrad in seine Threewheeler ein. Und erste Patente gehen auf den Franzosen Adolphe Kégresse im Jahr 1939 zurück. In den 80er-Jahren experimentiert Porsche im Rennsport mit den ersten „nassen“ und arg ruppigen Porsche-Doppelkupplungsgetrieben (PDK). Audi adaptiert das Porsche-System für den Rallyesport. Es bleibt aber bei zwei Versuchseinsätzen. Ende 2002 bringt VW das erste nasse Doppelkupplungsgetriebe (DSG) im Golf R32. Ab 2008 vereint die trockene Doppelkupplung Effizienz und Komfort.

Das Arbeitsprinzip der Doppelkupplung klingt einfach: Es besteht aus zwei teilautomatisierten Schaltgetrieben, die zusammen einen vollautomatischen Gangwechsel ohne Zugkraftunterbrechung möglich machen. Je ein Getriebe ist für die geraden und die ungeraden Gänge verantwortlich. Im besten Fall sorgt die Doppelkupplung für optimierte Fahrleistungen, Spritersparnis und Komfortgewinn. Während bei nassen Systemen das Drehmoment über in Öl laufende Lamellen übertragen wird, erfolgt der Kraftschluss bei trockenen Doppelkupplungen über die Reibbeläge der Kupplungsscheiben.

Auch die Schaeffler-Marke LuK setzt als Innovationstreiber ab Ende des 20. Jahrhunderts auf die Entwicklung einer Doppelkupplung. Dr. Wolfgang Reik (68), Physiker und ehemaliger Luk-Entwicklungschef, erinnert sich an die Anfänge der Entwicklung: „Die damaligen Wandlerautomaten besaßen einen ziemlich schlechten Wirkungsgrad, besonders im Teillastbereich arbeiteten sie nicht optimal. Da wollten wir die zwei Welten Automatik und Handschaltgetriebe miteinander verbinden – und damit Schaltkomfort und Effizienz.“ Ein grobes Ziel war gesteckt, aber wie genau sollte dies erreicht werden? Eine kniffelige Frage, die auch Reik und seine Kollegen ausgiebig diskutieren: „Die einen wollten das Abenteuer Doppelkupplung eingehen, die anderen votierten eher für ein viel einfacheres automatisiertes Schaltgetriebe. Die dort vorkommende Zugkraftunterbrechung ist aber bei exklusiveren Pkw nur schwer zu akzeptieren.“ Die Diskussion zieht sich über viele, viele Monate – kein Wunder, schließlich geht es um eine wichtige Weichenstellung und Investitionen in Millionenhöhe. Letztlich wird aus dem „oder“ ein „und“ – beide Systeme werden weiterverfolgt. 1997 geht als erster Schritt im Bereich der automatisierten Schaltgetriebe das weltweit kompakteste automatische Kupplungssystem in der A-Klasse von Mercedes in Serie, drei Jahre später folgt als Weltpremiere das automatisierte LuK-Schaltgetriebe easytronic des Opel Corsa.

Derweil ringen die Doppelkupplungsbefürworter um eine weitere Grundsatzentscheidung: Soll man eine nasse oder eine trockene Version entwickeln? Dr. Reik: „Die ‚trockene‘ Fraktion argumentierte mit dem besseren Wirkungsgrad, da es bei nassen Lamellen immer kleine Schleppmomente gibt. Die ‚nassen‘ Verfechter glaubten, dass trockene Doppelkupplungen bei hohen Motormomenten nicht die Lebensdauer des ganzen Autos erreichen würden. Das war fast ein Glaubenskrieg – letztlich haben beide auf ihre Art richtig argumentiert.“ Entwicklungspartner VW entscheidet sich schließlich für die trockene Version. Nicht zuletzt weil Schaeffler-Ingenieure bis zu zehn Prozent weniger Kraftstoffverbrauch im Vergleich zum nassen DSG damaliger Bauart prognostizieren und über sechs Prozent weniger gegenüber einem Handschaltgetriebe.

Die einen wollten das Abenteuer Doppelkupplung eingehen, die anderen votierten eher für ein einfacheres System

Dr. Wolfgang Reik, damaliger LuK-Entwicklungschef

Auch wenn das Arbeitsprinzip der neuen trockenen Doppelkupplung ähnlich ist wie die des nassen Verwandten, so sind auf dem Weg zur Marktreife der effizienten Schalthilfe einige Hürden zu meistern: „Wir waren mehr als zwei Jahre lang jede Woche bei VW, und manchmal sind wir zweifelnd zurückgefahren wegen der immer wieder neuen Herausforderungen“, erinnert sich Dr. Reik. „Hatten wir eine Baustelle erfolgreich beseitigt, tauchten zwei neue auf. Da hat schon mal den einen oder anderen der Mut verlassen. Gott sei Dank waren wir nicht alle gleichzeitig mutlos …“ Ab 2007 dann verbaut VW die trockene Doppelkupplung erstmals in Golf und Touran.

Die akribische und ausdauernde Entwicklungsarbeit von Dr. Reik und seinen Schaeffler-Kollegen auf der einen und VW auf der anderen Seite zahlt sich aus. Motorjournalisten loben das neue Bauteil schon fast überschwänglich: Die „ADAC Motorwelt“, immerhin Europas auflagenstärkstes Magazin, schreibt: „Die nun verwendete Trockenkupplung zeigt auch bei kaltem Motor im Winter keine Auffälligkeiten, die Schaltvorgänge vollziehen sich weich und sind kaum wahrnehmbar. Insgesamt hinterlässt das Getriebe im Golf einen ausgezeichneten Eindruck.“ In „Auto Bild“ ist zu lesen: „Das Getriebe wechselt die Gänge so sanft wie die Automatik einer Luxuslimousine. Beim Anfahren rückt die Kupplung behutsam ein, eine Kriechfunktion hilft beim Rangieren. Durch die sieben Gänge läuft der Golf fast immer im optimalen Drehzahlbereich.“

Heute baut Schaeffler sowohl nasse als auch trockene Doppelkupplungen, wobei die trockenen die größeren Stückzahlen ausmachen. Die trockenen Lösungen werden eher für Autos bis 150 Kilowatt verwendet, die nassen für die starken Modelle bis 500 Kilowatt. Dr. Reik hält das System Doppelkupplung für ziemlich „fertig erfunden“. Für seine Nachfolger in den Schaeffler-Forschungsabteilungen sieht er aber schon neue Herausforderungen. Zum Beispiel für Hybridautos. Reik: „Wenn man dort den Elektromotor am Getriebeeingang platziert, braucht man eine dritte Kupplung, um den Verbrennungsmotor abzustellen und rein elektrisch fahren zu können.“ Nach einer und zwei Kupplungen sozusagen ein Triple.

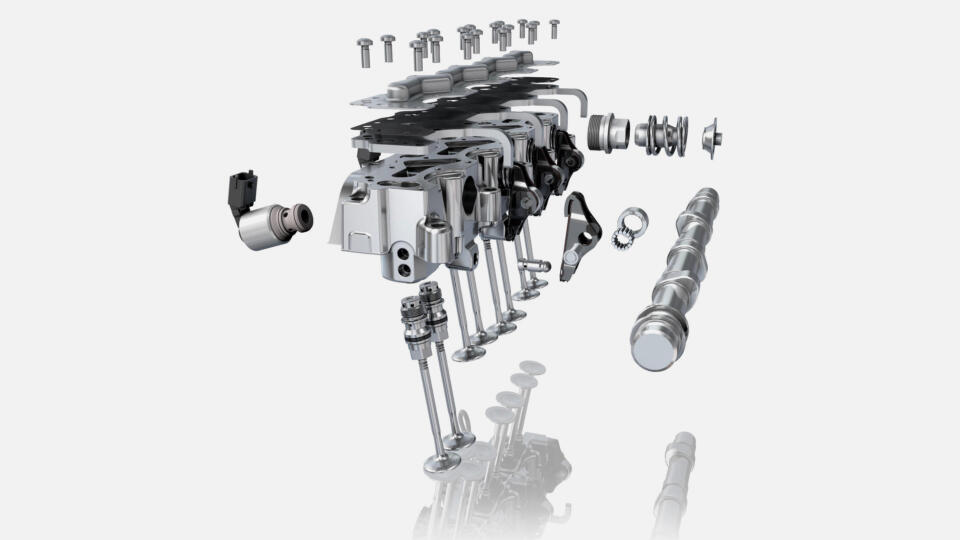

Die vollvariable Ventilsteuerung UniAir

UniAir ist ein weiteres typisches Beispiel von Schaeffler-Technologien, die ein Autofahrer wohl niemals zu sehen bekommt, die ihm aber Geld sparen, Komfort bescheren und der Umwelt zugutekommen. Es ist das weltweit erste elektrohydraulische System zur vollvariablen Steuerung der Motorventile in Benzin- und Dieselmotoren. „Bislang wird das System ausschließlich auf der Einlassseite bei Benzinern eingesetzt“, sagt Michael Haas (56), bei Schaeffler Leiter Produktlinie variabler Ventiltrieb. „Allerdings sind dem Einsatz in Dieselmotoren beziehungsweise auf der Auslassseite keine Grenzen gesetzt.“

Mit UniAir kann der Motor stets im optimalen Wirkungsgrad betrieben werden. Der Kraftstoffverbrauch sinkt mit UniAir in Verbindung mit Downsizing um bis zu zehn Prozent. Gleichzeitig können die Leistung um zehn Prozent und das Drehmoment im unteren Drehzahlbereich um bis zu 15 Prozent gesteigert werden. Außerdem profitieren die Insassen von einem komfortableren Fahrgefühl, besonders in dichtem Verkehr. „UniAir ist nicht nur effizient im Sinne von Kraftstoffverbrauch und Emissionen, sondern es erhöht auch den Fahrspaß durch seine schnelle Reaktion“, präzisiert Nicola Morelli (48), Leiter Systementwicklung UniAir. Und weiter: „UniAir reagiert schneller auf Anforderungen des Fahrers, erst recht bei niedrigeren Tempi.“

Erdacht wird die UniAir-Technik 1999 vom Centro Ricerche Fiat (CRF). Um das System in die Serie zu bringen, fehlt den Italienern jedoch das Know-how für Entwicklung, Industrialisierung und Fertigung. Das holt man sich bei Schaeffler. Gemeinsam entwickeln Automobilhersteller und Automobilzulieferer bis 2009 das Serienprodukt, welches Schaeffler seitdem dank exklusiver Lizenz als vollvariable Ventilsteuerung produziert und vermarktet. Zunächst an FCA (Fiat Chrysler Automobiles): Das System arbeitet als „MultiAir“ in Motoren von Alfa Romeo, Fiat, Chrysler und Jeep. Es ist unter anderem Kernstück in der Zweizylinder-Familie „TwinAir“. „Wir haben das System verkaufsfähig gemacht“, pflichtet Haas bei, „denn zwischen Erfinden und Industrialisieren liegt ein himmelweiter Unterschied.“ Das liegt an den vielen Komponenten, die zu UniAir gehören, aber auch an der Präzision im mikroskopischen Bereich: „Zum Bau sind entsprechende Produktionsprozesse nötig, die nur Schaeffler beherrscht“, weiß Haas. „Wir sind die Hydraulik-Spezialisten mit der notwendigen Präzision, die die passenden Komponenten auch noch zu geringstmöglichen Kosten herstellen können.“ Der erste UniAir-Motor ist 2009 der Fiat-Vierzylinder aus dem Alfa Romeo MiTo 1.4, ein F.I.R.E.-Antrieb (Fully Integrated Robotized Engine), der vollständig von Robotern zusammengebaut wurde.

Zwischen Erfinden und Industrialisieren liegt ein himmelweiter Unterschied

Michael Haas, Leiter Produktlinie variabler Ventiltrieb

Eine eigens für Jaguar Land Rover entwickelte vollvariable Ventilsteuerung arbeitet seit Kurzem in der Ingenium-Vierzylindermotorenfamilie. Erstmals wird es mit zwei hydraulischen Nockenwellenverstellern kombiniert. Dadurch lässt sich zum Beispiel der Motor im Start-Stopp-Betrieb vibrationsarm abschalten und blitzschnell wieder starten. Ein weiterer Vorteil ist die schnelle und zyklusgenaue Ansteuerung der Ventile. Sie lässt einen spontanen Drehmomentaufbau zu, ohne dabei mit zu großer Zündverstellung den Wirkungsgrad zu verschlechtern.

Nun arbeitet Schaeffler daran, UniAir noch effizienter zu machen. Denkbar ist beispielsweise die Reduzierung von Bauteilen. Aber auch der Einsatz von besseren Verbrennungsstrategien. „Da gibt es noch viele Entwicklungsmöglichkeiten“, weiß Haas. „Wir denken auch über die Integration der vollvariablen Ventilsteuerung UniAir direkt im Zylinderkopf nach …“

Bei einer konventionellen Ventilsteuerung sorgen die Nocken der rotierenden Einlass-Nockenwelle für das Öffnen und Schließen der Ventile. Die zur Verbrennung nötige Luft wird durch die Stellung einer Drosselklappe geregelt. Nachteil: Diese Art der Ventilsteuerung ist auf einen bestimmten Lastzustand des Motors optimiert. Selbst die variable Nockenwellenverstellung VCT kann nicht alle sich kontinuierlich verändernden Fahrbedingungen abbilden. Schon gar nicht in dem oft nötigen Tempo. Als Folge läuft das Triebwerk deshalb nicht in allen Bereichen effizient.

Die vollvariable Ventilsteuerung UniAir dagegen passt sich den wechselnden Leistungsanforderungen stets optimal an.