Wie eine Idee ein Erfolg wird

Oskar aus dem Schuhkarton

OmniSteer

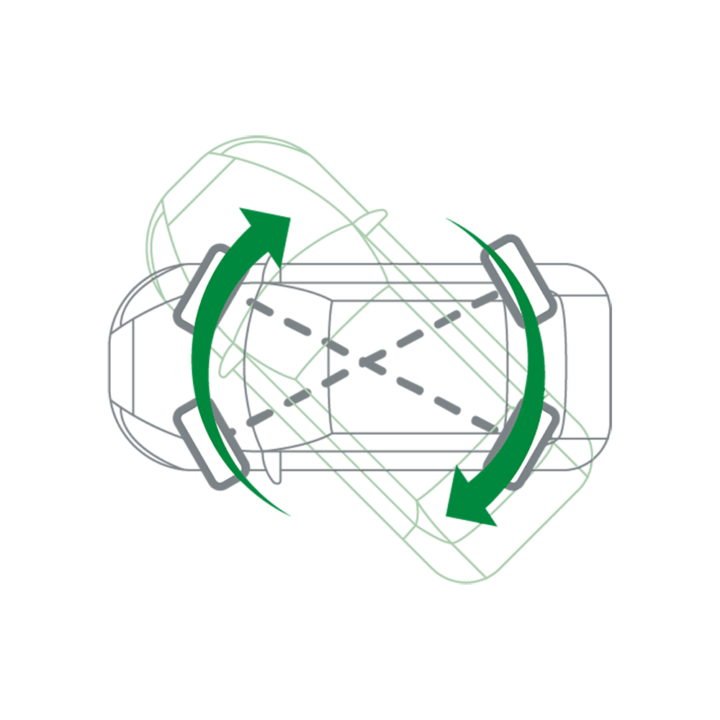

Mini-Tischkicker, Gitarre oder kleine Segelboote: Aus einem gewöhnlichen Schuhkarton lassen sich die tollsten Dinge basteln. Dass so ein bisschen schnöde Pappe auch das Fundament für erfolgreiche Innovationen in einem hochtechnologischen Unternehmen sein kann, stellt das Projekt OmniSteer unter Beweis. Gemeinsam mit mehreren Partnern hat Schaeffler ein Fahrwerksystem entwickelt, mit dem sich die urbane Mobilität für morgen neu denken lässt. Seitlich einparken auf engstem Raum ohne Zwischenstopp – einzeln steuerbare, bis zu 90 Grad lenkbare Räder sowie automatisierte Fahr- und Parkfunktionen machen es möglich. Los ging es aber mit simpler Pappe.

Die Geschichte des OmniSteer-Projekts klingt wie ein modernes Technologiemärchen, dessen Inszenierung auf der „Bühne der Wissenschaft“ fast schon durchchoreografiert wirkt. Nach dem Motto: „Es war einmal ein Schuhkarton …“ In diesem Fall aber hat die Realität kühnste Forschungsfantasien überholt. „Angefangen mit einem Karton, an dem vier Servomotoren befestigt waren, haben wir letztlich das erste autonom fahrende Fahrzeug von Schaeffler entwickelt“, bestätigt Prof. Dr.-Ing. Tim Hosenfeldt, Leiter Zentrale Innovation bei Schaeffler. Wie kam es dazu?

Die Idee entstand bei der Suche nach „Use cases“ für den frisch bei Schaeffler entwickelten Radnabenantrieb: Wie smart wäre es, wenn Fahrzeuge voll automatisiert und in einem Zug seitlich einparken können, ohne den nachfolgenden Verkehr zu behindern! Wer kennt sie nicht, die unnötigen langen Autoschlangen, die sich in Sekundenschnelle aufstauen, weil vorne jemand seinen Wagen in eine enge Parklücke quetschen möchte.

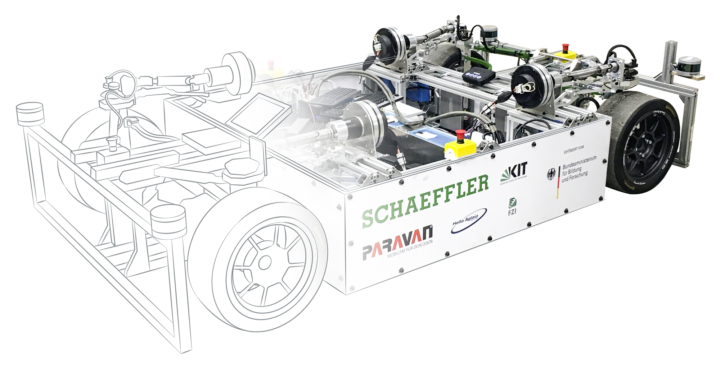

Unter Federführung von Dr. Marcel Mayer, erster Leiter von OmniSteer, erhielt das Projektkonsortium einen Zuschuss von 1,9 Millionen Euro vom Bundesministerium für Bildung und Forschung. Mayer fand starke Partner: zum einen die Paravan GmbH, ein Spezialist für behindertengerechte Fahrzeugumbauten mit hoher Kompetenz für Steer-by-wire-Systeme, zum anderen die HELLA Aglaia Mobile Vision GmbH (intelligente Bildverarbeitungssoftware) sowie Forschungseinrichtungen am Karlsruher Institut für Technologie (KIT).

Auf Basis der viel zitierten Pappschachtel konstruierte das Team zunächst den 1 : 5-Prototyp „Oscar Junior“ mit Umfeldsensorik und vier Corner Modulen. Später entstand der „große“ Oscar im Maßstab 1 : 1. Ein Versuchsträger, der dank seiner speziellen Kinematik mit höhenversetzt angebrachten, einlenkenden Querlenkern an jedem Rad durch seine extreme Wendigkeit besticht. Eine Manövrierfähigkeit, die Schaeffler unter anderem bei künftigen Cargo- und People-Mover-Konzepten aufgreifen will.

Erfreulicher Nebeneffekt des Projektes: Inzwischen gibt es mit der Paravan GmbH ein gemeinsames Joint Venture. Und: Ehemalige Werkstudenten, die mit OmniSteer betraut waren, arbeiten nun fest bei Schaeffler. Dr. Ralf Stopp, Leiter des Kooperationsbüros SHARE (Schaeffler Hub for Automotive Research in E-Mobility) am KIT, Philipp Kautzmann, Teamkoordinator Arbeitsgruppe Automatisierte Mobilität, und Projektleiter Dr. Paul Haiduk war bei der Abschlusspräsentation Ende März die Freude über das erfolgreiche Projekt anzusehen.

„Wir machen was, was keiner hat“

Torque Vectoring: die radselektive Steuerung der Antriebsmomente

Das Surren der Elektroboliden war verstummt, das hektische Treiben des Formel-E-Zirkus in Hongkong wich dem eher entspannten Teil des Tages. Der späte Nachmittag des 8. Oktober 2016 gilt als Geburtsstunde des Schaeffler 4ePerformance. Zumindest der Idee, aus der ein technologisches Abenteuer werden sollte. Audi-Pilot Lucas di Grassi und Schaeffler-Technologie-Vorstand Prof. Peter Gutzmer philosophierten nach einem erfolgreichen Renntag in der Box über Gott und die Welt. Und auch über E-Mobilität, Robocars und deren Zukunft. Wie lässt sich das Thema emotional aufladen? Wie lassen sich Menschen dafür begeistern?

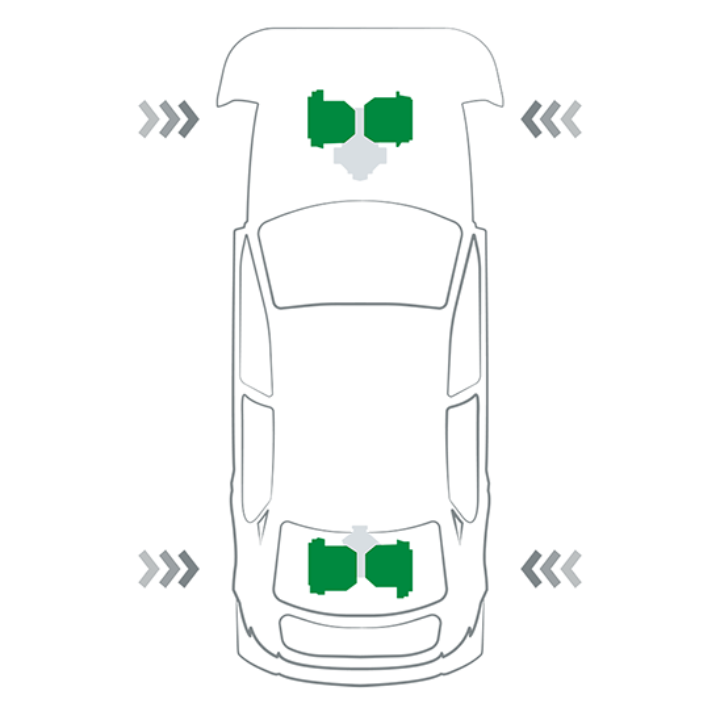

Nach einiger Zeit stand der etwas verrückte Plan: „Wir machen was, was keiner hat. Wir bauen den Prototyp eines Supersportwagens und zeigen damit, dass Schaeffler das Gesamtpaket für einen elektrischen Allradantrieb liefern kann.“ Das Ziel: das Maximum aus der Formel E für eine potenzielle Serienanwendung zu lernen. Gutzmer: „Projekte wie der Schaeffler 4ePerformance beschleunigen die Entwicklung neuer Technologien und vor allem auch den Kompetenzaufbau aus Sicht eines Gesamtfahrzeuges von Package-Anforderungen über Mechanik, Mechatronik und Software-Applikationen bis hin zu spezifischen Funktionen wie Fahrfunktionen oder Kühlungskonzepten.“

Vor diesem Hintergrund versteht man gut, wieso Schaeffler ein so herausforderndes Projekt so gepusht hat. Warum sonst sollte man auf die Idee kommen, gleich vier Formel-E-Motoren mit richtig Wumms (insgesamt 880 kW/1.200 PS) aus den Audi-Sport-ABT-Schaeffler-Boliden in ein so noch nie dagewesenes Fahrzeug einzubauen? Frei nach dem Motto: So fix lässt sich Motorsport-Technologie auf die Straße zaubern. Ein Auto als Testlabor. Kein hermetisch abgeriegeltes Labor. Eines, das jeder bewundern kann und das Emotionen erzeugt. Ein Labor mit Strahlwirkung.

So weit die Idee, nun zur Umsetzung: Im Austausch mit Dr. Simon Opel, dem damaligen Leiter Sonderprojekte Motorsport, wurde ein Plan geschmiedet und ein Team zusammengestellt. Insgesamt 18 Männer und Frauen. Eine junge Truppe, die bereit war, die eine oder andere Extrameile für das Projekt zu laufen. „Kompliment ans Team. In der ganzen Zeit habe ich nicht einmal die Worte gehört: ‚Wir wissen nicht mehr weiter.‘ Immer wurden Lösungen gefunden“, so Gutzmer. Als Partner saßen die Schaeffler-Tochter Compact Dynamics (E-Motoren), Schaeffler Engineering (Steuerungsgeräte und Software), ABT Sportsline (Gesamtfahrzeug-Aufbau) und die Motorsportgruppe von Simon Opel mit im Boot. Sportlicher Zeitplan von der Idee bis zur Umsetzung: ein Jahr.

Ein immens kurzer Zeithorizont, wenn man bedenkt, dass die Mannschaft anfangs vor einem komplett ausgebeinten TCR-Rennwagen Audi RS 3 LMS stand. Doch das Team arbeitete Hand in Hand. Gutzmer: „Die beteiligten Kollegen aus verschiedenen Technologie-Bereichen der Schaeffler-Welt sind hervorragend zusammengewachsen. Wir haben viel Wissen und sehr viel Kompetenzaufbau während des Projektes generiert.“ Stichwort Torque Vectoring, die radselektive Steuerung der Antriebsmomente. Nur eines von vielen Beispielen.

Entstanden ist ein Fahrzeug, das Eindruck macht. Das hat Daniel Abt mit seinem Weltrekord im Rückwärtsfahren (210 km/h) auf unvergessliche Art bewiesen. Und das zeigt auch Lucas di Grassis SMS, die er Peter Gutzmer nach der ersten Testfahrt schickte: „We made it, it’s outstanding!“

Duale Ausbildung

Duales System ein Exportschlager

Kreischende Bohrer fressen sich durch daumendicken Stahl. Eine Riege von Ausbildern schaut mit Argusaugen auf die Fingerfertigkeiten ihrer Azubis. Schaeffler bildet in China kontinuierlich rund 600 Lehrlinge aus. Sie alle durchlaufen eine dreijährige duale Ausbildung. So wie wir sie in Deutschland seit Jahrzehnten kennen: ein Drittel Berufsschule, zwei Drittel Betrieb, die übliche Aufteilung. Anfang der 2000er-Jahre sah das in Fernost noch anders aus. Qualifizierte Facharbeiter? Schwierig! Eine Nadel im Heuhaufen wäre einfacher zu finden gewesen. Die Initialzündung für Schaeffler, das bewährte deutsche Ausbildungssystem zu exportieren.

Bei Schaeffler ist diese Mammut-Herausforderung ganz eng mit einem Namen verbunden, dem damaligen Ausbildungsleiter Bernhard Schwab, mittlerweile in Rente. Er erinnert sich: „Es fehlte eigentlich an allem.“ Heillos überlaufene Berufsschulen, Uralt-Maschinen, rostig, defekt und kaum zu gebrauchen. Schlecht geschulte Ausbilder und ein System, in dem Azubis mit Theorie vollgepumpt wurden, praktisch aber so gut wie keine Erfahrung sammelten. Schwab: „Die Qualität der Ausbildung entsprach nicht unseren Ansprüchen.“

Schaeffler aber brauchte 2003 dringend Fachpersonal, um das Werk in Taicang auszubauen. Die Fertigung sollte hochgefahren werden. Ein schneller Entschluss musste her. Schwab und der damalige Personalvorstand Kurt Mirlach waren sich einig: Pragmatismus ist das Gebot der Stunde. Sie mieteten ein altes, mit allerlei Krempel vollgestopftes Lagerhaus an, ließen moderne CNC-Dreh-, -Fräs- und -Schleifmaschinen heranschaffen – teilweise aus Deutschland. Schwab nahm Gespräche mit Behörden und Berufsschulen auf, beorderte zwei Handvoll Ausbilder aus Herzogenaurach nach Taicang, ließ Kurse auf Chinesisch und in Zusammenarbeit mit der deutschen Handelskammer anerkannte Facharbeiterprüfungen entwickeln.

Das Ganze besaß mitunter hemdsärmeligen Charakter, das tat dem Erfolg aber keinen Abbruch. „Wir hatten zwar Dolmetscher, trotzdem lief vieles mit Händen und Füßen und Übersetzungscomputern“, blickt Schwab mit einem Lächeln zurück. Quasi aus dem Stand stellte Schaeffler 2003 rund 100 Lehrlinge ein. Der Beginn einer Erfolgsgeschichte, die von Schaeffler inzwischen in Mexiko, Rumänien und anderswo in der Welt fortgeschrieben wurde und vor allem in China vielen anderen Unternehmen den Weg geebnet hat, eigene Fachkräfte auszubilden. Die konsequente Fortführung: das duale Studium „Two-in-One“ von Schaeffler, das schon so manchen Preis in China gewann, unter anderem den Award „Best Community Promoter“ der „China Association of Enterprises with Foreign Investment“ (CAEFI).

Feine Motorik

Planetenwälzgewindetrieb

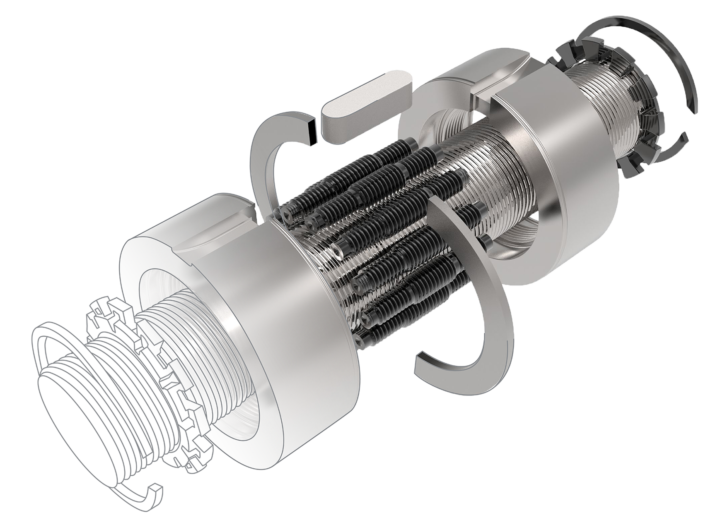

Planetenwälzgewindetrieb, kurz PWG – ein sperriges Bandwurmwort aus dem Bereich der Technik. Ein Wortungetüm, das nicht unbedingt im Verdacht steht, Grundlage für eine spannende Geschichte zu sein, in der Roboter und eine Space-Shuttle-Mission vorkommen. Aber lesen Sie selbst: So hielt der PWG Einzug bei Schaeffler.

Den Stein ins Rollen brachte eine Kundenanfrage. Das und das ist unser Problem, habt ihr eine Idee? Business as usual bei Schaeffler. Auf Augenhöhe mit den Kunden Lösungen entwickeln. Das Vertrauen, das die Kunden dabei in die Entwicklungs- und Produktions-Expertise des Zulieferers legen, ist groß. Ganz konkret ging es in diesem Fall um Gewindetriebe. Deren Leistungsgrenze war beim Kunden erreicht. Man brauchte etwas Neues. Und zwar einen kraftvolleren Linearaktuator. Also eine Vorrichtung, die eine Last auf einer geraden Linie elektromechanisch bewegt. Das System sollte kompakt, leistungsstark und – nicht unwichtig – bezahlbar sein.

Kein Vorhaben, das mit einem Fingerschnipsen zu erledigen gewesen wäre. Der Weg zur perfekten Lösung war lang. Unter dem Projektnamen „High-Performance-Smart-Actuator“ ging es mit einer Marktsondierung los, denn es war klar: Ohne die nötigen Stückzahlen wäre eine wirtschaftlich und technisch sinnvolle Lösung nicht umsetzbar. Das Ergebnis der Studie war äußerst positiv. Mehr als 80 potenzielle Anwendungsgebiete für das neue Produkt wurden ausgemacht: Nietmaschinen, Schweißzangen, Schließzylinder bis hin zu Krankenbetten und Zahnarztstühlen.

„Wir stellten fest, dass auch bei Gerätschaften ein ästhetisches Design eine immer größere Rolle spielt“, erläutert Dietmar Rudy, Leiter Produktentwicklung Lineartechnik bei Schaeffler. Smarte Lösungen, keine klobigen Technikungeheuer seien gewünscht. Das heißt aber: „Die Antriebe müssen so klein sein, dass sie sich unsichtbar in die Struktur einfügen. Das funktioniert nur mit einem kleinen Gewindeantrieb, der mit niedrigen Antriebsmomenten mehr Axialkraft pro Bauraum erzeugen kann als vorherige Systeme“, so Rudy.

Der Entwicklungsprozess begann. Anfangs mit einem Branchenvergleich, der Bereiche wie Luft- und Raumfahrt einschloss. Gab es da nicht 1993 einen Roboter an Bord eines Space Shuttle, der mit einem extrem kraftvollen elektrisch angetriebenen Spindelsystem komplizierte Montagearbeiten übernahm? Richtig! Rotex hieß der Roboter, der mit dem schon erwähnten Planetenwälzgewindetrieb so kräftig zupacken konnte. Rudy: „Rotex’ Motorik versprach alle wichtigen Anforderungen zu erfüllen.“ Einziger Nachteil: „Die Technologie aus dem All war viel zu teuer für einen irdischen Einsatz.“ Die technischen Anforderungen waren zu hoch, die Stückzahl trotz der vielen Anwendungsgebiete zu klein. Gut, dass bei Schaeffler das Know-how unterschiedlicher Unternehmensbereiche wie Zahnräder ineinandergreift. Denn der Automotive-Bereich war 2011 auf der Suche nach einer Lösung für einen kompakten elektromechanischen Kupplungsaktuator. Die Industriesparte rief: Hallo, wir haben da etwas! Den PWG. Die Vernetzung brachte den Durchbruch. Dank der hochseriellen Automotive-Fertigung kann der PWG für industrielle Anwendungen auf Marktpreisniveau angeboten werden. „Die enorm hohen Stückzahlen dieser Aktuatoren erlaubten uns die notwendigen Investitionen in eine prozesssichere und spanlose Fertigung“, erzählt Dietmar Rudy. Bis dato seien immer die Kosten der Hemmschuh gewesen, wieso sich der PWG in der Technik nicht durchgesetzt habe.