Eine druckvolle Revolution

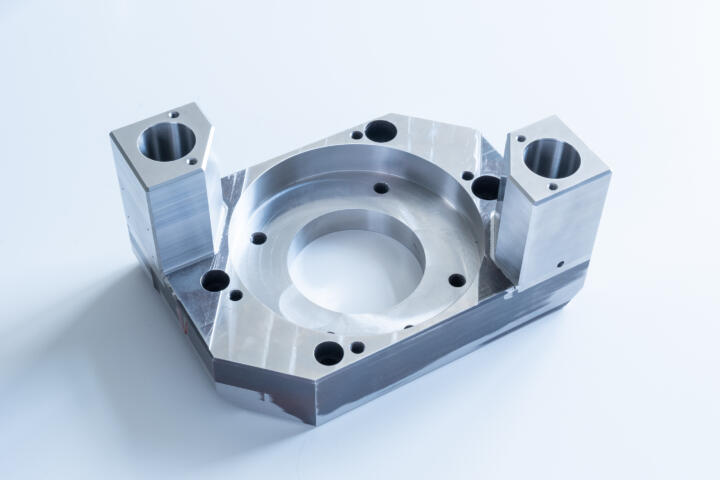

Dass der 3D-Druck die industrielle Fertigung stark verändern wird, hat nahezu jeder schon einmal gehört. Aber wie groß die Umwälzungen wirklich sein werden, lässt erst der Blick zurück in die Vergangenheit erahnen: Schon die alten Ägypter haben damals Sandstein mit einfachen Seilen aus dem Berg gesägt. Heute sind solche Sägeseile zwar mit Diamant und Hartmetall besetzt und werden von Motoren angetrieben, das Wirkprinzip ist aber über mehr als 2.000 Jahre gleich geblieben. Ob Hanfseil oder Hightech-Säge: Beide tragen Material ab. Genauso verhält es sich mit dem Bohren, Fräsen, Hobeln oder Schleifen. Seit Jahrhunderten entfernen diese zerspanenden Fertigungstechniken Holz und Metall, seit jüngerer Zeit auch Plastik oder Keramik, und lassen so definierte Bauteile entstehen. Der 3D-Druck arbeitet gänzlich anders, wie Carsten Merklein, Leiter der Abteilung Additive Manufacturing bei Schaeffler, erklärt: „Wir nehmen nicht mehr Material weg, um etwas zu produzieren – wir fügen es einfach hinzu und lassen so Dinge aus Pulvern, Pasten oder Flüssigkeiten direkt materialisieren. Das gab es vorher einfach nicht“, sagt der Experte. Aber nicht nur deswegen hält Merklein den 3D-Druck für den größten fertigungstechnischen Sprung der letzten 200 Jahre. „Anders als beim Zerspanen, wo viel überschüssiges Material auf der Strecke bleibt, wird beim 3D-Druck nur so viel Material aufgetragen, wie für die Herstellung erforderlich ist. Das spart Ressourcen.“ Der für Merklein aber wohl wichtigste Vorteil: „Egal ob Zerspanen, Gießen, Tiefziehen oder sogar CNC-Fräsen – in keinem anderen Fertigungsprozess lassen sich digitale Entwürfe so unmittelbar in die materielle Welt übertragen wie mit dem 3D-Druck.“

Bauteile können und müssen für den 3D-Druck ganz anders designt werden

Carsten Merklein,

Schaeffler Additive Manufacturing

Merklein ist mit seiner Meinung bei Weitem nicht allein. Prominente Unterstützung bekommt er unter anderem von Barack Obama, der bereits 2013 in einer Rede zur Lage der Nation feststellte: „Der 3D-Druck hat das Potenzial, die Herstellung von fast allen Produkten zu revolutionieren.“ Der frühere US-Vizepräsident Al Gore vergleicht die neue Fertigungsmethode in seinem Buch „The Future“ sogar mit der Einführung des Fließbandes in die Automobilindustrie durch Henry Ford Anfang des letzten Jahrhunderts. Und 3D-Druck-Pionier Neil Gershenfeld, Professor am Massachusetts Institute of Technology, setzt seinerseits auf diese Einschätzung noch einen drauf, indem er prophezeit, dass „der 3D-Druck nicht nur die Machtverhältnisse in der industriellen Fertigung neu definieren, sondern die Wirtschaftswelt als Ganzes erschüttern“ werde. Leicht zu heben sein werden die enormen Potenziale des 3D-Drucks aber in keinem Fall, weiß Schaeffler-Experte Merklein: „Bauteile können und müssen für den 3D-Druck ganz anders designt werden – das setzt eine völlig neue Art und Weise zu denken voraus.“

Nicht immer rechnet sich 3D-Druck

Aus diesem Grund beschäftigen sich Schaeffler und viele andere Unternehmen schon lange mit dem bereits 1981 vom japanischen Wissenschaftler Hideo Kodama erstmals beschriebenen Fertigungsprinzip. „Wir haben additive Verfahren in den späten 1990er-Jahren eingeführt. Anfangs noch ausschließlich für den schnellen Prototypenbau. Seit 2012 zunehmend auch zur Fertigung funktioneller Bauteile“, sagt Merklein. Die zunehmende Bedeutung des Themas 3D-Druck ließ Schaeffler dann weiter investieren: 2015 wurde ein „Additive Manufacturing Fab Shop“ gegründet. „Ein Zwitter zwischen einem sogenannten FabLab, in dem experimentiert wird, und einem Workshop, in dem produziert wird“, erklärt der Experte. Ziel seines aktuell neunköpfigen Teams sei es einerseits, die additive Fertigung intelligenter Werkzeuge und funktioneller Prototypen im 3D-Druckverfahren für den Einsatz beim Kunden voranzutreiben, so Merklein. „Andererseits prüfen wir schon heute systematisch, wo morgen additive Verfahren in unserem Produktionssystem positive Beiträge leisten können.“

Regelmäßig kommen auch Kollegen, die von dem Thema gehört haben, aus anderen Abteilungen in Merkleins Fab-Shop-Reich und fragen nach, ob ein bestimmtes Teil auch in 3D gedruckt werden kann. „In der Regel sind das noch Bauteile, die für konventionelle Verfahren designt worden sind“, sagt der Schaeffler-Mann. Er und sein Team klopfen dann ab, inwieweit ein 3D-Drucker-freundliches Redesign möglich ist, sodass die Vorteile des neuen Verfahrens genutzt werden können.

„In vielen Fällen ist das möglich, in einigen aber auch nicht“, sagt Merklein. „Als Faustregel gilt: Je komplexer das Bauteil und je kleiner die Stückzahl, desto eher rechnet sich aktuell ein additives Verfahren. Das muss aber für jeden Fall durchgerechnet werden.“ Ein Vorteil des an sich aufwendigen 3D-Druckens: Da bisher erforderliche Werkzeuge oder Gussformen nicht mehr nötig sind, kann sich auch die Produktion von kleinen Stückzahlen rechnen. Ein weiteres Plus: Mit den 3D-Druck-Methoden können auch Formen gefertigt werden, die mit herkömmlichen Verfahren gar nicht oder nur sehr aufwendig zu produzieren sind. „Beispielsweise verschlungene Kühlkanäle für Spritzgusswerkzeuge, für die man um die Ecke bohren müsste, was bekanntlich nicht funktioniert“, erklärt der Schaeffler-Spezialist.

Auch Drucker-Hersteller haben noch Hausaufgaben

Ein weiterer Vorteil ist die Zeitersparnis: „Muss ich Ersatzteile heute noch in unserer Fertigungsstätte produzieren und dann zu unseren weit über den Erdball verteilten Kunden schicken, kann ich sie künftig in flexiblen 3D-Druck-Fertigungseinrichtungen zur Reparatur einfach vor Ort ausdrucken“, sagt Merklein. Das spart Zeit und Geld. Alles geht aber auch in Zukunft nicht per 3D-Druck: „Ein Gussteil, das 250.000-mal benötigt wird, wird auch in Zukunft nicht wirtschaftlicher per additiver Fertigung produziert werden“, sagt der Fachmann. Sowieso brauche es noch viel Entwicklungsarbeit, auch seitens der 3D-Drucker-Hersteller, bis man überall dort, wo sie Sinn ergeben, sofort einsatzfähige Serienbauteile hat. „Für viele Anwendungen müssen sich die Reproduzierbarkeit der Druckergebnisse, die Druckgeschwindigkeit, die Automatisierung der Verfahren und die Bandbreite der dafür einsetzbaren Werkstoffe noch stark verbessern“, sagt Abteilungsleiter Merklein.

Bis hier deutliche Verbesserungen auf den Markt kommen, werde noch einige Zeit vergehen, sagt der Schaeffler-Mann. Weniger zu tun hätten er und sein Team deshalb aber nicht. Die Analyse der bestehenden Prozesse, die additive Fertigung da, wo es heute schon möglich ist – und auch das Mehren von Wissen über die 3D-Druck-Methoden durch firmeninterne Schulungen – lasten sein Team schon heute voll aus. „Wir werden kurz- bis mittelfristig wachsen“, so Merklein. Ohne ein schlagkräftiges Team und harte Arbeit werde seine Vision, dass die additive Fertigung in zehn Jahren als gleichwertiges Verfahren in das Schaeffler-Produktionssystem integriert ist, jedenfalls nicht zu erreichen sein. „Da müssen wir aber hin“, sagt Merklein. „Denn am Ende des Tages werden es Tier-1-Zulieferer (zu Deutsch: ‚erste Ebene‘) wie Schaeffler sein, die den Automobilherstellern additiv gefertigte Bauteilen aus dem 3D-Drucker liefern werden.“